მომხმარებელი ნედლეულად იყენებს გააქტიურებული ნახშირისა და მარილიანი წყლის შერეულ ხსნარს. გააქტიურებული ნახშირი გამოიყენება მინარევების ადსორბციისთვის. ფილტრაციის საერთო მოცულობა 100 ლიტრია, მყარი გააქტიურებული ნახშირის შემცველობა 10-დან 40 ლიტრამდე მერყეობს. ფილტრაციის ტემპერატურა 60-დან 80 გრადუს ცელსიუსამდეა. იმედია, ჰაერის გამბერი მოწყობილობის გაზრდა მოხდება ფილტრის ნამცეცის ტენიანობის შესამცირებლად და რაც შეიძლება მშრალი ფილტრის ნამცეცის მისაღებად.

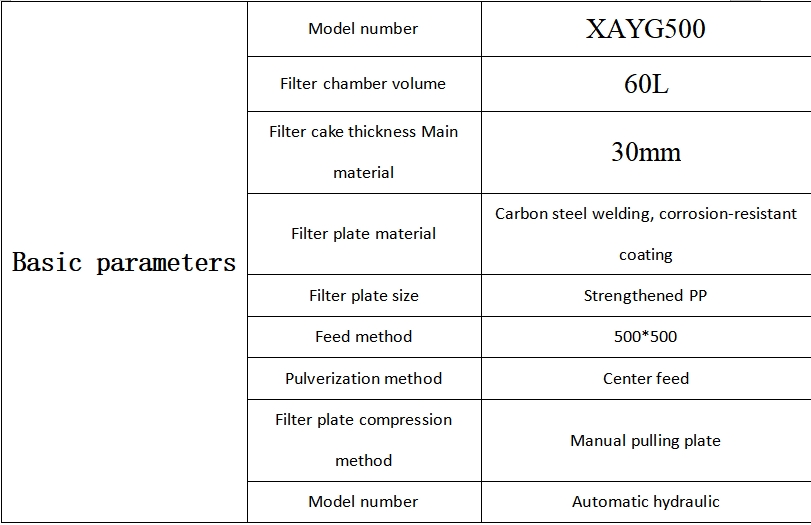

მომხმარებლის პროცესის მოთხოვნების შესაბამისად, ყოვლისმომცველი შეფასების შემდეგ, შეირჩა შემდეგი კონფიგურაცია:

მანქანა: დიაფრაგმის ფილტრის პრესა

ფილტრის კამერის მოცულობა: 60 ლ

ფილტრის პრესის ჩარჩოს მასალა: ნახშირბადოვანი ფოლადის შედუღება, კოროზიისადმი მდგრადი საფარი

ძირითადი ფუნქცია: ეფექტური ფილტრაცია, საფუძვლიანი გამოწურვა, ეფექტურად ამცირებს ფილტრის ნამცხვრის ტენიანობას.

ეს გადაწყვეტა სრულად აკმაყოფილებს მომხმარებლის მოთხოვნებს. იგი იყენებს დიაფრაგმის ფილტრ-პრესს, რომელიც შესაფერისია მყარი-სითხეების გამოყოფისთვის და შეუძლია ეფექტურად გამოყოს გააქტიურებული ნახშირბადის მყარი ნაწილაკები მარილიანი წყლისგან. დიაფრაგმის შეკუმშვის ეფექტი ფილტრის ნამცეცის სტრუქტურას უფრო კომპაქტურს ხდის, რაც თავიდან აიცილებს გააქტიურებული ნახშირბადის ნაწილაკების დაკარგვას და გაფანტვას, რაც გამოწვეულია ფილტრის ნამცეცის ფხვიერი მასით, როდესაც ჩვეულებრივი ფილტრის პრესა გამოდის. დიაფრაგმის ფილტრ-პრესის გამოყენებისას გააქტიურებული ნახშირბადის სუსპენზიების დასამუშავებლად, აღდგენის მაჩვენებელმა შეიძლება მიაღწიოს 99%-ს, განსაკუთრებით შესაფერისია მაღალი ღირებულების გააქტიურებული ნახშირბადის აღდგენის სცენარებისთვის. მაღალი კონცენტრაციის გააქტიურებული ნახშირბადის სუსპენზიებისთვის, დიაფრაგმის ფილტრ-პრესს შეუძლია პირდაპირ მიიღოს მიწოდება წინასწარი განზავების გარეშე, რაც ამცირებს პროცესის ეტაპებს და ენერგიის მოხმარებას. შეკუმშვის პროცესის დროს, დიაფრაგმის მოქნილი წნევა თანაბრად მოქმედებს ფილტრის ნამცეცზე, გააქტიურებული ნახშირბადის ფორების სტრუქტურის დაზიანების გარეშე, რითაც ინარჩუნებს მის ადსორბციულ მახასიათებლებს. იმის გამო, რომ დიაფრაგმის შეკუმშვას შეუძლია მნიშვნელოვნად შეამციროს ფილტრის ნამცეცის ტენიანობა, შემდგომი გაშრობის პროცესის ენერგიის მოხმარება შეიძლება შემცირდეს 30%-40%-ით.

გამოქვეყნების დრო: 2025 წლის 5 ივლისი